Newsblog

Bearbeitungsautomat/Stapler/Sektionaltor

Juni 2017

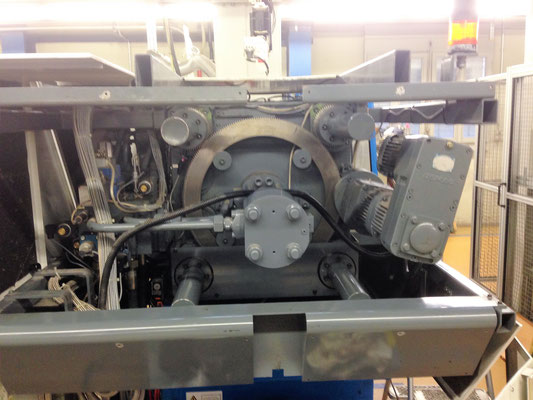

Montags-Notfall an einem Doppelendenbearbeitungsautomat (ablängen, facettieren, bohren, gewindeschneiden, abdrehen). Gleich bei den ersten Bewegungen der Maschine erhielt der Anlagenbediener eine kleine Öldusche. Notfallmässig musste ich ausrücken. Als der Schaden genau analysiert wurde, war schnell klar, dass am Vorschubzylinder einer Bearbeitungsstation die Dichtungen hinüber sind.

Also machte ich mich daran, den Zylinder auszubauen. Zum weiteren zerlegen des Zylinders bin ich dann in meine Werkstatt gegangen, da der Kunde sowieso keine Ersatzdichtungen im Hause hatte. Als ich dann die zu ersetzenden Dichtungen ausgemessen hatte, wurde mir bewusst, das dies eine knifflige Geschichte wird, denn die Dichtungen der schon etwas in die Jahre gekommenen Maschine waren nicht Standard (Aussendurchmesser 61/exotische Nutenbreite). Somit musste ich extra für diesen Zylinder Spezial-Dichtungen anfertigen lassen, was leider nicht kurzzeitig möglich war. So musste der Kunde leider 2 Tage ohne die Anlage auskommen. Derzeit konnte ich dafür mechanische Verbesserungen am Zylinder vornehmen. So wurde zum Beispiel eine Einlauffacette an der Kolbenstange angedreht, da die Schulter scharfkantig war. Bekanntlich wäre die Dichtung, ohne drehen eines Einlaufes, gleich beim montieren kaputt gegangen. So konnte eine Beschädigung der Dichtung beim montieren 100% ausgeschlossen werden. Weil auch das Zylinderrohr keinen Einlauf hatte, wurde auch da ein Einlauf angedreht. Ebenso wurde zum perfekten aufziehen der Kolbendichtung eine Montagehülse mit einem leichten Anzug von 2° hergestellt, damit die Kolbendichtung ohne die geringste Verletzung ins Rohr eingeführt werden kann. Genau solche Details erachte ich als extrem wichtig! Ich gehöre da nicht zur Klasse der "Würger", sondern zur Klasse der "Perfektionisten". Denn in Vergangenheit habe ich es schon des Öfteren angetroffen, dass nach dem Zerlegen eines leckenden Zylinders festgestellt wurde, dass die Dichtungen bereits beim montieren beschädigt wurden!

Am Stapler eines Kunden ist plötzlich während der Benutzung viel Öl ausgetreten. Ich wurde gerufen, um die Sache in Ordnung zu bringen. Da der Kunde in der Nähe meiner Werkstatt ist, habe ich den Stapler in meine Werkstatt genommen. Danach ging es erst mal darum, die gröbere Leckage zu finden, und zu kontrollieren, ob sonst noch etwas zu reparieren ist. Die Leckage war rasch gefunden. Der Neigezylinder hat Ölverlust. Bei weiterer Überprüfung wurde noch festgestellt, dass die Fussbremse, welche auch hydraulisch aufgebaut ist, gar nicht funktioniert. Da dies eine sicherheitsrelevante Funktion ist, kümmerte ich mich auch noch um die Bremse/Bremskraftverstärker. Zusätzlich wurden noch diverse Servicearbeiten an Hydraulik, Elektrik und an der Mechanik durchgeführt.

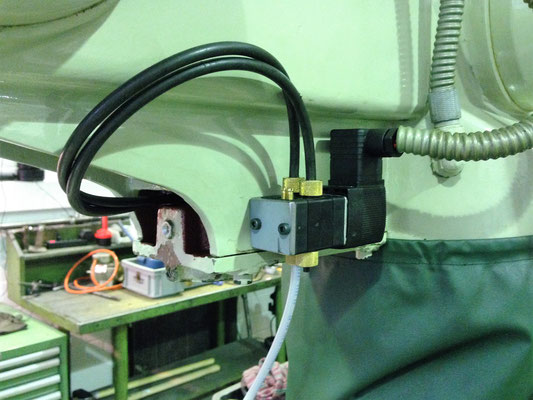

Ein weiterer Kunde hat mir einen Wartungsauftrag an einem Sektionaltor erteilt. Eigentlich wollte er nur, dass ich eine Wartung durchführe. Wartungstechnisch war auch alles in Ordnung. Aber die Sicherheit am Tor ist schon lange nicht mehr gewährleistet, da die Zufahrüberwachung gar nicht mehr reagierte. So kann es passieren, dass Personen oder Gegenstände eingeklemmt werden können. So wurde aus der Wartung eine Reparatur. Die Gummileiste am Torboden musste ersetzt werden, da dort die Sicherheitsleiste (Luftpolster) eingebaut ist, welche ja nicht mehr funktionierte. Nachdem die Leiste ersetzt war, musste ein Probelauf gemacht werden. Eigentlich hätte jetzt das Tor, sobald es beim Schliessen auf Widerstand fährt, wieder öffnen müssen. Komischerweise war das noch immer nicht der Fall. So habe ich mich daran gemacht, die elektrischen Komponenten auch noch zu überprüfen. Da war dann auch noch das Problem, dass der Druckschalter, welcher das Luftpolster in der Sicherheitsleiste überwacht, nicht richtig eingestellt war. So wurde auch dieses Bauteil noch eingestellt, damit das Tor wieder Sicherheitstechnisch in Ordnung ist.

ORGAPACK Octopus Junior/Ausstosserkupplung

Mai 2017

Es ist einiges los. Laufend kommen neue Störungen und Reparaturen rein. Schön!

Ein Kunde aus der Logistikbranche fragte mich an, ob ich auch auf Folienwickelmaschinen meine Dienstleistungen anbieten würde. Bis zu diesem Zeitpunkt hatte ich noch keine Ahnung von solchen Anlagen. Trotzdem sagte ich dem Kunden zu, denn neue, für mich unbekannte Anlagen sind immer interessant.

Als ich dann beim Kunden war, wurde mir dann mitgeteilt, dass die Anlage schon seit längerer Zeit nicht mehr vernünftig betrieben werden kann (Störungen). Mal spinnt die Anlage, mal läuft sie einigermassen.

Daraufhin teilte mir der Kunde auch noch mit, dass er beim Hersteller schon für eine Reparatur angefragt hätte. Die Offerte war aber so hoch, dass man schon fast eine neue Anlage hätte kaufen können (mittlerer, fünfstelliger Betrag). Somit war das für den Kunden keine Option und er versuchte , eine unabhängige Person zu finden, welche sich der Sache annimmt.

Ich hatte dann die Aufgabe, die Anlage komplett zu überprüfen sowie die Störungen zu finden und zu beheben. Zuerst wurden sämtliche Signale welche von der Steuerung kommen und zur Steuerung gehen überprüft. Danach wurde die ganze Pneumatik auf interne Leckagen überprüft, die Ventile wurden überprüft und die Zylinder wurden abgedrückt. Einige mechanische Einstellarbeiten mussten gemacht werden, die Sensorik wurde frisch justiert und die Drücke und Geschwindigkeiten der Pneumatik wurden abgeglichen. Letztendlich war nur die Einstellung der Druckreduzierventile daran schuld, dass die Anlage nicht optimal laufen konnte.

Nachdem ich die Anlage mechanisch soweit wieder funktionstüchtig hatte, ging es noch an einige elektrische Probleme mit dem Folien-Schweissen und Folien-Schneiden. Auch diese Probleme konnten ohne grossen Aufwand in kurzer Zeit behoben werden.

Schlussendlich hatte der Kunde extrem viel Freude, weil die Anlage jetzt so gut eingestellt war, was die vergangenen letzten 6 Jahre nicht so war. Preislich war es für den Kunden auch überaus attraktiv, denn meine Dienstleistungen kosteten ihn gerade mal 4% von dem, was er nach Hersteller hätte investieren müssen, und die Anlage läuft erst noch besser als die Jahre vorher!

Eine Baustelle weiter musste an einer NETSTAL Synergy die Ausstosserkupplung und der Ausstosserzylinder neu abgedichtet werden.

Beim selben Kunden war auch noch ein anderes Problem. An einer Spritzgussmaschine, welche mit einem Kartonschachtel-Transportsystem für die gespritzten Teile ausgestattet ist, riss das Förderband der Transporteinrichtung. Notfallmässig musste das Transportband ersetzt werden.

Logischerweise kommen auch immer wieder viele kleinere Reparaturarbeiten, Schweiss- und Betriebsunterhaltsarbeiten rein, welche es zu erledigen gilt.

Viel unterwegs

April 2017

Ich bin querbeet unterwegs. Viele Anlagen können dank meinem angebotenen Störungsdienst und meinen Fähigkeiten wieder störungsfrei Ausstoss erzeugen und laufen, wie man in der Schweiz so schön sagt, "Wie es Örgeli".

Beim einen Kunde wurde eine seiner Netstal Synergy Maschinen weiter abgedichtet, beim anderen Kunde spuckte plötzlich die Pumpensteuerung. Beim nächsten Kunden war es an der Zeit, an einer KAUTEX Blasmaschine die Hydraulikschläuche auf deren Sicherheit zu überprüfen, ggf. zu ersetzen. An einer anderen KAUTEX Blasmaschine musste die Verrohrung der Druckleitungen neu ausgelegt werden, weil es bei diesem Kunden in letzter Zeit zwei mal vorgekommen ist, dass Leitungen geborsten sind.

Zudem verrichtete ich auch noch einige Reparaturen. Eine davon war knifflig. Das Problem war, dass ein Kunde an seiner Spritzgussmaschine die Plastifiziereinheit

ausbauen musste, doch die Betriebsmitarbeiter kamen nicht weit. Die Schneckenaufnahme liess sich auch nach mehreren Stunden probieren nicht lösen. Dann kam ich ins Spiel. Auch ich musste mir erst

mal Gedanken machen, wie ich vorgehen könnte, da der Kunde schon einige verschiedene Methoden versucht hatte. Zusätzlich war es extrem wichtig, dass auf keinen Fall etwas irreparables kaputt geht, denn die Anlage sollte eigentlich bereits wieder laufen. Ich

entwickelte mir mehrere Pläne. Probierte zuerst mit sanften Methoden und Standardwerkzeug vorzugehen. Schnell war klar: Da ist ein viel grösserer Kraftaufwand gefragt. Somit versuchten wir Plan

B; schweres Werkzeug und etwas mehr Aggression. Keine Chance! Also wurden die grossen, schweren Werkzeuge genommen und diese wurden dann sogar mit Rohren noch verlängert. Natürlich nahm jetzt die

Wahrscheinlichkeit, dass noch mehr kaputt geht, extrem zu. Darum mussten zusätzliche Schutzmassnahmen an der Maschine getroffen werden. Was jetzt auch nicht zu unterschätzen war, war die

Hebelwirkung die wird mit den verlängerten Werkzeugen erzeugten. Die Gefahr bestand, dass durch den Hebel an der Schneckenaufnahme nun die ganze Schlittenführung des Spritzaggregates verreisen

könnte.....

Als wir beim gefühlten Plan H ankamen gingen wir ausschliesslich nur noch auf Risiko. Somit wurden meinerseits sämtliche Register gezogen. Und dann, plötzlich einen lauten Knall durch die Halle. Yessss, die Schneckenaufnahme war gelöst!!

Linearroboter

März 2017

Einige Arbeiten sind angefallen; hydraulische Störungen an einer Werkzeugmaschine, diverse Betriebsunterhaltsarbeiten, kleinere Schweissgeschichten, viele Kleinigkeiten und dazu noch ein Notfall.

Beim Notfall ging es darum, nach einem Crash zwischen Spritzgussmaschine und Linearroboter die Achsengeometrie und Achsenausrichtung zu überprüfen. Dem Kunden stellte sich die Frage: "Hat die Anlage Schaden genommen? / Können wir weiter produzieren?" Ich hatte dann die Aufgabe, die Anlage genau auf Schäden zu überprüfen, denn es wurde seitens Kunden vermutet, dass die Y-Achse verbogen ist.

Glücklicherweise wurden keine gravierenden Schäden aufgedeckt. Natürlich mussten aber diverse Kleinigkeiten erst wieder in

Schuss gebracht werden, denn der Crash hat trotzdem seine Spuren hinterlassen.

Nach dem überprüfen und revidieren konnte ich dem Kunden mitteilen, dass die Anlage insgesamt keinen grossen Schaden genommen hat und sie nun ohne Sorgen weiter Kunststoffteile herstellen können. Da ich ja schon im Hause des Kunden war, wurde ich gleich noch für andere Arbeiten herangezogen.

Spritzgussmaschinen abdichten/Notfall Blasmaschine

Februar 2017

Im vergangenen Monat ist wieder einiges gegangen. Gleich zu Beginn des Monates hatte ein Kunde einen Notfall. Unter seiner Kunststoff-Blasmaschine (Hersteller KAUTEX) hatte es plötzlich einen grossen Öl-See. Ich wurde gerufen, um das Problem zu lokalisieren und zu beheben. Die Ursache war rasch festgestellt: Eine Hydraulikleitung (D30) hat ein minimales Loch, blöderweise gleich neben einem 90° Abbug.

Somit musste die schadhafte Stelle inklusive Bogen vor Ort repariert werden. Die Leitung wurde an zwei Stellen von Hand aufgeschnitten, damit ich mit EO-Verschraubungen die Lücke im Rohr wieder schliessen konnte.

Bei einem anderen Kunden hatte ich die Aufgabe, an zwei NETSTAL Synergy Maschinen (4200 kN); beide mit mehreren Spritzaggregaten; die groben Leckagen an den Maschinen zu suchen und zu beheben. Die Leckagen wurden vorallem in den Bereichen des Schliess-, Kernzug-/Ausstosser- und Spritzblockes festgestellt. Deshalb wurden die Blöcke sauber gereinigt, um die leckenden Ventile ausfindig zu machen.

Schlussendlich wurden fast alle Ventile der verschiedenen Blöcke abgedichtet. Die Ventile wurden nicht nur statisch gedichtet, sondern wurden nach "Deiss-Art" komplett zerlegt, damit auch die Spulen und die Ventildeckel gedichtet werden konnten. Ebenso wurden sämtliche Proportionalventile, Einbauventile und Druckregelventile demontiert, komplett zerlegt, gereinigt und gedichtet. Wo es nötig war, wurden die Ventile wieder frisch eingestellt.

Revision Baggerzylinder/F5/Messuhren

Januar 2017

HYMEC startet voller Elan ins neue Jahr! Am Bagger eines Kunden durfte ich den Stielzylinder neu abdichten. Sprich zerlegen, reinigen, polieren und mit einem neuen Dichtsatz bestücken. Weil auch am Zylinderschutz Schäden vorhanden waren, wurde auch gleich noch ein neuer Schutz hergestellt, damit der Zylinder nicht bald wieder revidiert werden muss.

Der Fortschritt meines F5-Projektes ist über die Festtage sehr weit vorangeschritten. So wurden die letzten Baustellen in Angriff genommen. Der ganze Kasten des Vorschubgetriebes wurde ausgebaut, um auch da noch eine Revision durchzuführen. Es wurde alles gereinigt, neue Lager wurden montiert, neue Keile, und und und. Als allerletzte, grössere Arbeit, kam dann noch der Fräskopf mit der Hauptspindel dran. Alles wurde sauber zerlegt und poliert. Auch die Spindel hat einen neuen Satz Lager erhalten. Hier vermag ich nur eines zu sagen: Spindellager sauber zu justieren ist eine Disziplin für sich! Trotzdem war das Ergebnis nach der Spindel-Einlaufphase doch recht befriedigend!

Jetzt ist es soweit, dass die Maschine bald wieder komplett zusammengestellt ist. Ich bin gespannt, was die Maschine nach einem innerlich neu revidierten Hauptkern

und sämtlichen Modifikationen, Feinjustierungen und Verbesserungen geometrisch zu bieten hat! Bald geht's es an das exakte Ausmessen der Maschinengeometrie, sowie den Feinoptimierungen um die

Geometrie zu verbessern.

Endlich habe ich auch mal Zeit gefunden, um meine Sammlung an Messuhren zu pflegen, sowie den einen oder anderen Kollegen zu revidieren. Ein 0.001mm-Exemplar weist einige Probleme auf beim Nullpunkt sowie der Gängigkeit des Messtasters. Beide Probleme kannte ohne grossen Aufwand erledigt werden. Für den Nullpunktfehler war die Rückzugfeder schuld, welche aus ihrem Haltesitz gesprungen ist. Der Tastkopf wurde weiter ausgebaut und zerlegt, damit dieser genau analysiert werden kann. Schlussendlich waren da auch nur kleine Spuren am Taster welche entfernt werden mussten. Natürlich wurde am Schluss auch überprüft, ob die Messuhr ihre maximalen Messabweichungen auch unterschreitet.

Nun bin ich glücklicher Besitzer einer weiteren, perfekt funktionierenden Messuhr.

Weihnachten? - Nein, Vollgas!

Weihnacht/Neujahr 2016

HYMEC gibt unermüdlich Vollgas; nichts von Weihnachten zu spüren! So arbeitet die Deiss Hydraulikservice, während manch anderer im warmen Zuhause bereits die Weihnachtsdekoration geniesst.

Die Stillstands-Zeiten in der Industrie wird genutzt, um Wartungen und Reparaturen durchzuführen. Neben einigen kleineren Arbeiten ging es bei einem Kunden an einer

Kunststoffspritzgussmaschine Typ "NETSTAL SYNERGY 1200" darum, die Ursache der Fehlermeldung "Störung in der

Zentralverstellung" zu finden und zu beheben. Die Maschine brachte beim bestimmen der

WZ-Einbauhöhe meistens gleich mehrmals den Fehler. Nach der Feststellung der Ursache musste die Zentralverstellung neu eingestellt und der Antrieb des Treibkranzes Instand gestellt

werden.

Bei einem anderen Kunden musste ich an einem grossen Schiebetor die Laufrollen umbauen. Das Tor konnte fast nicht mehr gefahren werden. Vorgängig wurde eruiert, dass die Lagerung der Laufrollen aus einer simplen Stahl/Stahl-Ausführung bestand. Da diese "Lagerung" aber ziemlich "ausgelatscht" war, habe ich mich entschieden, die Rollen mit Kugellagern zu bestücken. Darum galt es, das Tor auszuhängen und anzuheben, damit die beiden Laufrollen entnommen werden konnten. Anschliessend wurden die Rollen auf der Fräsmaschine ausgedreht, und mit Kugellagern versehen. Dies war der erste Job meiner revidierten (aber noch nicht ausgemessener) Aciera F5!! Auch neue Wellen mussten hergestellt werden, da die alten extrem eingelaufen waren.

Was zum Schweissen gab es auch noch. Ich konnte für einen Kunden neue Schilderständer zur Arealbeschriftung seines Betriebsgeländes herstellen, welche anschliessend noch lackiert wurden.

Reparatur Anpresszylinder/Ventilblock dichten

Dezember 2016

Ich hatte den Auftrag, bei einem Kunden an zwei Spritzgussmaschinen Typ "NETSTAL MPS 350" den kompletten Kernzug- sowie Ausstosserblock neu abzudichten, sowie gröbere Leckagen an den Aggregat-Anpresszylindern zu beheben.

Um die Leckagen an den Blöcken zu beheben wurden alle Ventile komplett neu abgedichtet. Die Proportionalventile erhielten neue, Statische Dichtungen und die Deckel sowie die Spulen an den Vorsteuerstufen wurden neu gedichtet. Die Prop.- Druckreduzierventile erhielten auf der Montagefläche neue Dichtungen, die darunterliegenden Einbauventile wurden gezogen, poliert, frisch abgedichtet und das Einbaumass neu bestimmt.

Die beiden Grundblöcke, welche auf einem Verteilerblock montiert sind, wurden ebenso neu abgedichtet. Somit konnte man schlussendlich sagen: Jeder Dichtring am Ventilblock wurde ersetzt.

Als die Blöcke gedichtet waren, wurden die Anpresszylinder in Angriff genommen. Diese wurden ausgebaut, zerlegt, gereinigt und überprüft. Bereits beim Ausbau des einen Zylinders bemerkte ich, dass die ausgefahrene Kolbenstange extrem viel Spiel hat. Beim zerlegen des einen Zylinders kam dann die Überraschung empor: Die Kolbenstange ist kurz hinter dem Kolbenkopf abgebrochen. Nun galt es, die Kolbenstange entweder zu reparieren oder eine neue herzustellen. Zum guten Glück spielte es bei der Anwendung des Zylinders keine Rolle, ob die Kolbenstange 50mm kürzer ist. Deshalb wurde die Kolbenstange abgedreht und in die Stange ein neues Gewinde gebohrt, welches zur sichern des Kopfes benötigt wird. Leider musste dieser Umbau dann auch am zweiten Zylinder durchgeführt werden, damit beide Zylinder die exakt gleiche Endlage haben.

Zu allem Übel kam noch hinzu, dass das Zylinderrohr durch Rückstände des Bruches extrem zerkratzt wurde. Damit die Dichtungen wieder eine sauber Gleitfläche bekommen, musste das Rohr neu eingehohnt werden. Die Riefen waren leider so tief, dass das Rohr schlussendlich um 0.4mm im Durchmesser grösser wurde.

Div. / Zwischenstand F5

November 2016

Störung beim verfahren der Trusskonstruktion:

In vergangenen Tagen habe ich einige kleinere und mittelgrosse Arbeiten im Bereich Reparaturen, Störungsbehebung und Betriebsunterhalt bei Kunden ausgeführt. Unter anderem hatte eine grössere Konzert-Veranstaltungslocation im Aargau Störungen beim verfahren ihrer geflogenen Trusskonstruktion. Die Fehlersuche auf dem Schnürboden im Dachgiebel war nicht ganz einfach, da die Anlage nicht mit Elektroschema dokumentiert war und ich erst alles selber ausfindig machen musste, um die Steuerung verstehen zu können. Durch justieren der Endschalter an den Drahtseilrollen konnten die Störungen beseitigt werden.

Am Schluss konnten dem Kunden sogar noch Anregungen gegeben werden, wie die Steuerung mit einfachen Mitteln angepasst (somit sicherer) werden könnte.

Zwischenstand Aciera F5:

Die Maschine wird weiter zerlegt, indem der Werkstücktisch und die komplette Tischführung, wo auch Vorschubgetriebe, Bremse und Umlenkungen für X und Z-Achse untergebracht sind, demontiert wurden. Alle ausgebauten Bauteile wurden bis ins letzte in Einzelteile zerlegt, anschliessend gereinigt und einer Überprüfung unterzogen. Teilweise wurden verschlissene Teile wieder hergestellt, teilweise wurden sie neu angefertigt, alle Lager wurden ersetzt, sämtliche Keile wurden ersetzt und deren Keilbahnen revidiert, alle Wellensitze angepasst, und und und. Das selbe wurde mit dem Antriebsstrang der Spindel gemacht. Auch da wurde der Vario zerlegt, gereinigt und frisch eingestellt.

Zudem konnte man jetzt, als die ganze Z-Achse demontiert war, deren Gewindespindel-Antrieb ausbauen und justieren.

Natürlich darf auch die Elektrische Überholung nicht fehlen, weshalb sämtliche Kabelstränge kontrolliert wurden und der Schaltkasten komplett zerlegt wurde. Da ist noch richtig alte Technik drin, welche beim Betrieb jeweils richtig laut brummte. Darum wurden sämtliche Schützen sowie Relais zerlegt und die Kontaktstellen erhielten eine Politur.

Revision Tox Pressotechnik - Kraftpaket

Oktober 2016

Ein pneumohydraulisches Kraftpaket, welches bei einem Kunden zum sogenannten "Clinchen" von Metallteilen verwendet wird, wies an der Hochdruckseite Leckagen auf.

In meiner Werkstatt wurde das Kraftpaket komplett zerlegt und gereinigt. Anschliessend wurden sämtliche Dichtungen, inklusive der Dichtungen des Krafthub-Schaltventiles, ersetzt und die Anbauteile überprüft. Nach dem polieren sämtlicher blanken Teile wurde dann alles wieder sauber montiert und zusammengestellt.

Um dem Kunden bereits die Feineinstellungen des Kraftpaketes abzunehmen, wurde noch bei mir im Hause das Gerät feinjustiert (Umschaltpunkt Eil-/Krafthub, um ein Übersteuern bei Kunden zu vermeiden) und plombiert.

Hier noch einige technische Daten des genialen Druckübersetzers:

- Betriebsdruck pneumatisch: 6 bar

- Betriebsdruck intern (Hochdruckkammer Druckübersetzer): 360 bar

- Presskraft: 73.8 kN (entspricht 7,5 Tonnen)

Revision Gressel MHS 125

September 2016

Ein Gressel MHS 125 machte Probleme beim Spannen rechtwinkliger Werkstücke. Spannte man grössere Werkstücke zwischen die Backen, sah man während dem Spannvorgang von Auge, dass das Werkstück auf der Seite des Spannschlittens angehoben wurde. Dies bedeutete, dass der Spannschlitten gegenüber der Schraubstockführung zu viel Spiel hatte und somit das Werkstück beim Spannen nach oben drückt.

Als erstes wurde dann die komplette Schraubstockgeometrie ausgemessen, um feststellen zu können, was alles nachbearbeitet werden muss. Dabei stellte sich heraus, dass der Schraubstock eigentlich noch in sehr gutem Zustand ist. Es liegt alles wirklich nur daran, dass die untere Schlitten-Spannführung abgenutzt sind.

Schlussendlich wurden die unteren Führungen am Grundkörper über die ganze Länge frisch eingefräst. Da nun das "Spaltmass" am Spannbock des Schlittens noch grösser wurde, musste auch der Spannbock masslich angepasst werden damit dieser wieder nahezu spielfrei in der Führung laufen kann.

Natürlich wurde der Schraubstock am Schluss noch komplett zerlegt, gereinigt, gefettet und wieder eingestellt.

Nun kann wieder sehr exakt gespannt werden.

Die letzten Wochen

August 2016

Die letzten paar Wochen habe ich einige kleinere Arbeiten ausgeführt. Es waren einige Betriebsunterhalts-Arbeiten, mehrere Schweissarbeiten aus rostfreiem

Edelstahl, sowie kleinere Reparaturen beim Kunden.

Nebenbei nehme ich mir auch noch für meine Fräsmaschine Typ Aciera F5 Zeit, welche momentan eine Generalüberholung erhält. Die Spindellagerung des Horizontalkopfes sowie deren Getriebekasten wurden bereits neu gelagert, gedichtet und eingestellt. Als nächster Schritt kommt die Lagerung und der Getriebekasten im Maschinenständer dran, was einige Zeit in Anspruch nehmen wird.

Reparatur meiner Otto Müller Radialbohrmaschine

29.08.2016

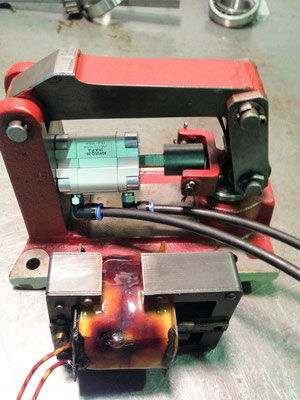

Letztens war ich längere Zeit am Bohren. Durch die Dauerbelastung sprang plötzlich die Sicherung. Nach der Untersuchung des Schadens war klar: Die Spule der Magnetbremse der Y-Achse war durchgebrannt. Ich überlegte lange, ob ich mir eine neue Spule wickle, oder ob ich es anderweitig wieder Instand stellen will. Schlussendlich habe ich mich dazu entschlossen, die Magnetbremse auf eine Pneumatische Bremse umzubauen. Also habe ich die Magneten mit der Spule rausgerissen und einen Pneumatikzylinder mit Steuerventil eingebaut.

Die umgebaute Bremse funktioniert sogar besser als die zuvor installierte Magnetbremse. Ein schöner Nebeneffekt ist auch, dass die Bremse jetzt nicht mehr schlagartig zu geht, weil über die Drosseln die Luftzugabe reguliert werden können. Somit schliesst die Bremse jetzt schön langsam und ist akustisch fast nicht mehr wahr zu nehmen. Ebenso ist auch das Brummen der Magneten nicht mehr vorhanden.

Reparatur eines Schubmaststaplers 2 Tonnen

08.08.2016

Grund der Reparatur:

- Leckagen an der Hydraulik

- Gabelzinkenverstellung verklemmt, kann nicht mehr verstellt werden

- Defekte Laufräder

- Service nötig

Ausgeführte Arbeiten:

- Suchen und Beheben der Leckagen

- Hydraulikschläuche ersetzen

- Schlauch-Schwenkventil reparieren und abdichten

- Ölanalyse

- Filter ersetzt

- Laufräder-Bandagen ersetzt

- Steuerventile überprüft und abgedichtet

- Antriebsmotor Hydraulik wies starker Funkenschlag auf

- Kollektor musste abgedreht und die Kohlebürsten frisch eingeschliffen werden

- Überprüfung Batterie

- Grundkontrolle Hydraulik (Überdruckventil, Entlüftung, Öl nachfüllen, .....)

- Überprüfung der Sicherheitsvorkehrungen (Bremse, Handbremse, Not-Aus, Elektrik, ........)

- Endkontrolle

Reparatur/Service an Hydraulischer Schwenkbiegemaschine (4 Meter), Hersteller "tensol"

06.08.2016

Ich wurde angefragt, ob ich auch an Schwenkbiegemaschinen einen Service durchführen könnte. Der Kunde hatte bei der Vertretung die Kosten für einen Service

angefragt, welche auch in meinen Augen nicht gerechtfertigt waren.

Grund der Reparatur:

- Leckagen an der Hydraulik

- Service nötig (extrem teure Servicetechniker aus dem Ausland)

Ausgeführte Arbeiten:

- Leckagen an der Hydraulik behoben

- Sämtliche Drücke abgeglichen

- Sämtliche Geschwindigkeiten abgeglichen

- Druckschalter für Automatikbetrieb eingestellt

- Steuerventile überprüft

- Überdruckventil eingestellt

- Ölanalyse

- Maschine nivelliert (Beim Biegen verzog es die Maschine derart, dass es meinem Herzen weh tat!!!!!)

- Wangenparallelität eingestellt

- Parallelität über 4 Meter vor der Reparatur: 4,75mm! Nach der Reparatur: 0,33mm.

- Elektronik der Winkelmessung abgeglichen (war einige Grade daneben)

- Überprüfen der Sicherheitseinrichtungen (Not-Aus, Fusspedal, Endschalter, ...)

- Endkontrolle

Juli 2016

Mittlerweile durfte ich im Bereich Hydraulik/Kunststoffspritzguss bereits einige Reparatur- und Störungsbehebungs-Arbeiten auswärts beim Kunden

erledigen.

Reparatur eines Gegengewichtstaplers 2 Tonnen

11.07.2016

Der Stapler hatte überaus starke Leckagen an den beiden Hubzylindern. Sogar die angehobene Gabel konnte durch ihr Eigengewicht absenken, was ein erhebliches Sicherheitsproblem darstellte. Die beiden Neigezylinder wiesen ebenfalls Leckagen auf.

- Beim Zerlegen der beiden Zylinder wurde festgestellt, dass die Hubzylinderrohre inwendig bereits teilweise angerostet waren, was ein Einhohnen der 2,5 Meter langen Zylinder nötig machte.

- Es wurden sämtliche Hydraulikleckagen behoben und weil der Stapler schon bei mir in der Werkstatt stand, wurde auch gleich noch ein gründlicher, allgemeiner Service vorgenommen.

Juni 2016

Es geht vorwärts! Die Werkstatt nimmt langsam ihre Form an und die Maschinen sind gestellt. Es gibt noch viele Kleinigkeiten zu erledigen, aber Step by

Step.

12.04.2016

Nach langer, langer Suche nach geeigneten Räumlichkeiten, bin ich nun endlich in Suhr fündig geworden. Der Raum ist perfekt für meine Werkstatt. Druckluft,

Starkstrom, Wasser und vieles mehr stehen mir zur Verfügung. Die Fläche misst 111 m2 und die Raumhöhe misst 4,50 Meter.

Die genaue Werkstatt- und Lieferadresse lautet:

Deiss Hydraulikservice GmbH

Bachstrasse 33

5034 Suhr

21.03.2016

Juppii, die Firma "Deiss Hydraulikservice Gmbh" ist nun registriert und im Handelsregister unter der Nummer CHE-403.797.130 eingetragen!

Werkstatt- und Lieferadresse:

HYMEC GMBH

Bachstrasse 33

CH - 5034 Suhr

Mobil: +41 79 827 91 41